|

Grundlagen

|

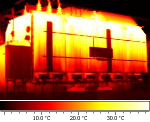

Elektrothermografie

hat eine verblüffend einfache Funktionsgrundlage: Wenn ein

elektrischer

Strom auf einen Widerstand trifft, so wird dort Wärme erzeugt,

die die

Temperatur lokal ansteigen lässt. Das kann entweder so

vorgesehen sein,

dann ist ein elektrisches Bauteil in Ordnung oder die Temperatur weicht

von der Norm ab und dann kann das ein Hinweis auf einen Fehler sein.

Denn Fehler erhöhen in der Regel die Wärmeproduktion.

Und die

Temperatur auf der Bauteiloberfläche kann man einfach mit

einer

Thermokamera nachweisen.

Das

Besondere an der Thermografie von Elektroanlagen

ist, daß sie

berührungslos

arbeitet, das Bauteil wird also nicht beeinflusst. Damit kann es weiter

betrieben werden, also ob es nicht unter Spannung und Last

stünde.

Oftmals ist die berührungsfreie Thermografie sogar die einzige

Methode,

die Temperatur eines Gerätes zu messen, weil eine

Berührung unmöglich

oder lebensgefährlich wäre. Andernfalls

müsste man das Gerät

abschalten, um zu messen, aber das wär ja dann nicht mehr im

Betrieb.

Gerade

weil Elektrothermografie berührungsfrei ist und den laufenden

Betrieb nicht stört, ist sie so leicht einsetzbar.

Außer dem Bediener und einer kleinen Kamera ist nichts weiter

vor Ort. Deshalb kann Elektrothermografie immer und überall

eingesetzt werden - Einzige Voraussetzung ist, daß ein

elektrisches Gerät oder Bauteil unter Last steht und sich

überhaupt erwärmen kann.

Wichtig:

Elektrothermografie

ist

sicherheitsrelevant und eine Sache für

Elektrofachkräfte.

Machen

Sie das nicht im

Alleingang, wenn Sie nicht in der der

Elektrotechnik zuhause sind.

Sie

bekommen dazu auch

Informationen beim VDE

und beim VATh

e.V. |

Elektrothermografie gibt

es auch als Dienstleistung vom Wohnhaus bis zum

mittelständischen Gewerbebetrieb.

Ich

mache Ihnen gerne ein Angebot, bei Bedarf auch eine Testmessung.

|

|

Elektrische Leistung

und Wärme |

P

= U * I = U² /

R, so berechnet sich die elektrische Leistung. Ein Teil der Leistung

wird dabei von elektrischer in thermische Energie verwandelt: Pthermisch

= Pelektrisch

* (1 -

Wirkungsgrad). Dieser

thermische Anteil führt dann zur

Erwärmung des elektrischen Bauteils.

Mit

zunehmender

Temperatur wird natürlich auch die Abfuhr der

Verlustwärme an

die Umwelt erhöht. Die Temperatur steigt dabei solange an, bis

ein

dynamisches Gleichgewicht erreicht ist. Diese

Temperaturerhöhung

kann dann von außen mit der Thermokamera sichtbar gemacht

werden.

Wenn man ungefähr weiß, wie sich die Wärme

im inneren

des bauteils bis zur Oberfläche ausbreitet, kann man auch auf

den

inneren Zustand eines elektrischen Bauteils schließen. |

|

|

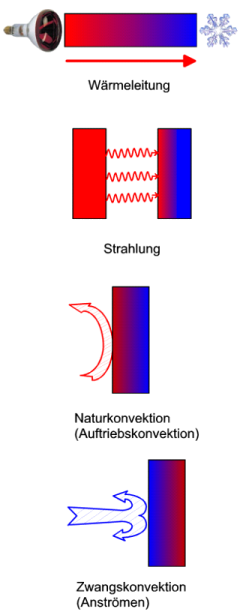

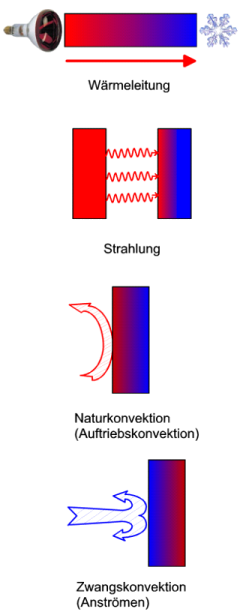

Wärmeausbreitung |

|

Die

im Bauteil erzeugte

Wärme muß sich erstmal zur Oberfläche

ausbreiten, ehe

sie dort die Temperaturerhöhung erzeugt, die wir dann mit der

Thermografiekamera sehen können. Bei kompakten Bauteilen, wie

Kabeln, Widerständen oder festen Spulenwicklungen ist das ein

einfacher Prozeß, aber innerhalb von geschlossenen

Gehäusen,

gefüllt mit komplexen Teilen, Luft oder auch Öl ist

die

Wärmeausbreitung alles andere als trivial. Da gibt es:

Wärmeleitung,

also den Wärmetransport durch feste Materialien. Dabei kann

die

Wärmeleitung sehr unterschiedlich sein: Elektrische Leiter

leiten

auch die Wärme gut, Isolatoren und nichtleiter aber mehr oder

weniger schlecht, wobei die Bandbreite hier sehr hoch ist. Wärmeleitung,

also den Wärmetransport durch feste Materialien. Dabei kann

die

Wärmeleitung sehr unterschiedlich sein: Elektrische Leiter

leiten

auch die Wärme gut, Isolatoren und nichtleiter aber mehr oder

weniger schlecht, wobei die Bandbreite hier sehr hoch ist.

Konvektion,

also die Aufheizung von Luft, Gas oder einer Flüssigkeit wobei

diese wegströmt und an einem anderen kühleren Ort die

aufgenommene Wärme wieder abgibt, um dann zurück zu

strömen. Konvektion,

also die Aufheizung von Luft, Gas oder einer Flüssigkeit wobei

diese wegströmt und an einem anderen kühleren Ort die

aufgenommene Wärme wieder abgibt, um dann zurück zu

strömen.

Strahlung,

also der Transport von Wärmeenergie durch Infrarotlicht.

Dieser

wärmetransport sollte nicht unterschätzt werden, das

kann den

Löwenanteil am Wärmetransport ausmachen. In

evakuierten

Röhren gibt es nichts anderes. Strahlung,

also der Transport von Wärmeenergie durch Infrarotlicht.

Dieser

wärmetransport sollte nicht unterschätzt werden, das

kann den

Löwenanteil am Wärmetransport ausmachen. In

evakuierten

Röhren gibt es nichts anderes.

Konvektion

und

Strahlung ermöglichen es aber dann doch, die

Erwärmung eines

Bauteils zu bemerken, auch wenn es von ein Plexiglasplatte oder

Abdeckung bedeckt ist. Ca. 5 - 10% des Signals kommen dann doch durch

die Abdeckung durch - genug, um neugierig zu werden.

Durch

diese vier

Prinzipien der Wärmeübertragung dringt die

Wärme vom

Erzeugungsort zur Oberfläche des Bauteils vor. Durch die

kenntnis,

wie sich Abwärme ausbreitet, kann man von der

Oberfläche auf

das Bauteilinnere schließen - zumindest ein bißchen.

|

|

|

Materialien in der Elektrotechnik

|

|

|

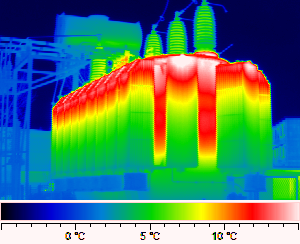

Temperaturbereiche |

|

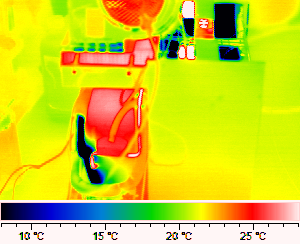

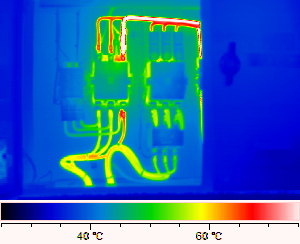

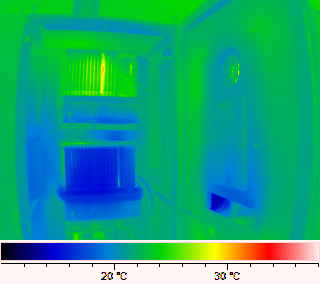

Ab

-40 °C: Elektrische

Anlagen sind in der Kältetechnik gang und gäbe. Die

Thermografie im Kältebereich ist für hochwertige

IR-Kameras

kein Problem, nur sollten sie für den entsprechenden

Temperaturbereich geeignet und kalibriert sein, damit auf die erfassten

Temperaturwerte Verlaß sein kann.

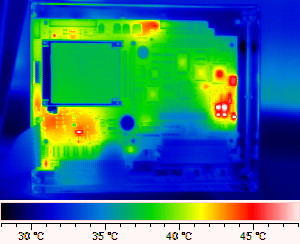

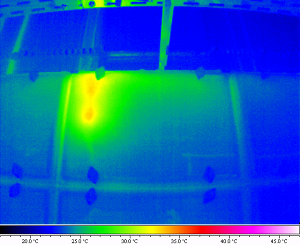

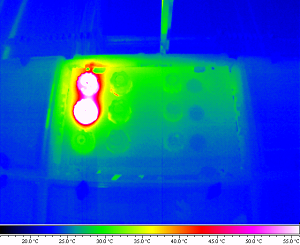

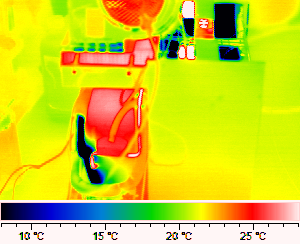

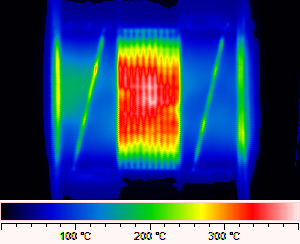

Im

Bild links ist eine

Kältemaschine dargestellt, die bis zu -20°C kaltes

Glycol-Wasser-Gemisch abkühlen kann. |

|

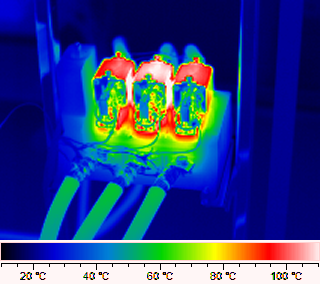

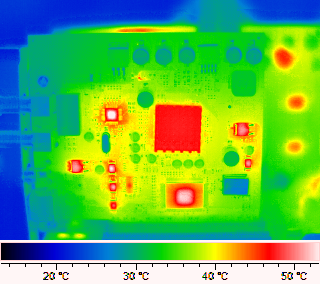

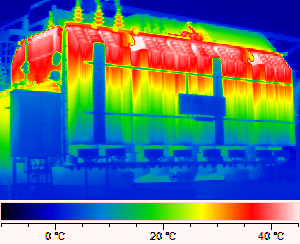

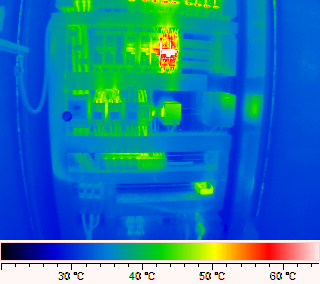

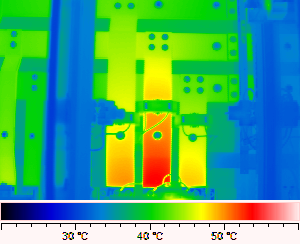

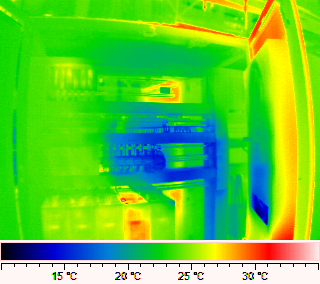

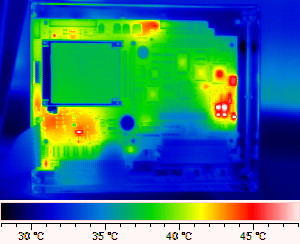

Raumtemperatur:

Die allermeisten

elektrischen Geräte und Anlagen arbeiten im

Raumtemperaturbereich.

Dabei liegt die oberste Betriebstemperatur fast aller Bauteile unter

+100 °C. Das besondere an der Elektrothermografie ist,

daß

man es fast immer mit sehr deutlichen temperaturänderungen in

der

Größenordnung von mehreren (zehn) Grad zu tun hat.

Hier

arbeiten auch sehr einfache Kameras ohne spezielle Stabilisierung, es

kommt aber eher auf gute Ortsauflösung an.

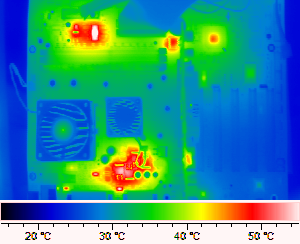

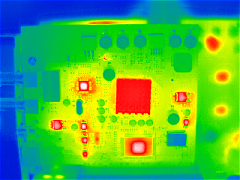

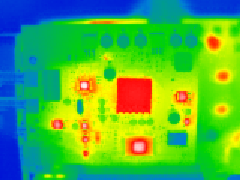

Im

Bild ist eine

Elektronikplatine im Betrieb unter Normallast dargestellt. |

|

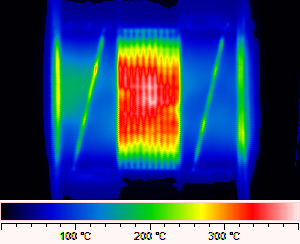

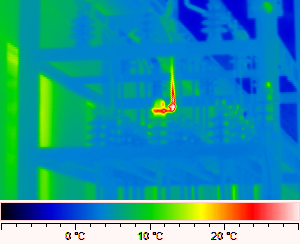

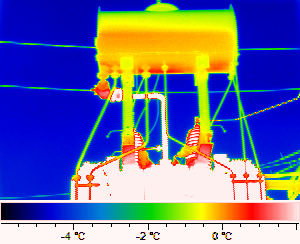

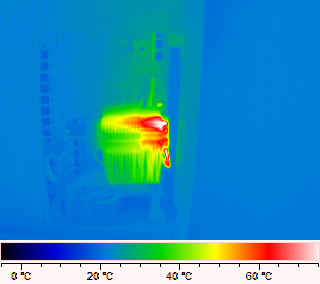

Über

100 °C: Auch im

Hochtemperaturbereich kann erfolgreich Elektrothermografie betrieben

werden, Zum Beispiel an Beleuchtungskörpern oder Heizanlagen.

Hier

ist darauf zu achten, daß die benutzte IR-Kamera auch

umschaltbare Kalibrierbereiche hat.

Im

Bild ist ein

aufgeheizter Quarzstrahler dargestellt, wobei die höchste

Temperatur etwas oberhalb +400 °C auf dem Quarzkolben liegt. |

|

|

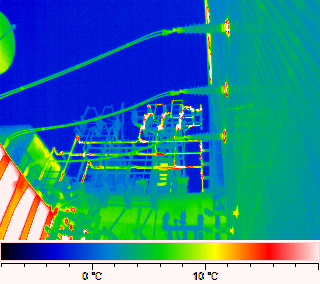

Messen im Sommer

und im Winter |

Es

ist schon ein Unterschied,

ob man eine Elektrothermografie im Winter bei kühlen

Umgebungsbedingungen oder im Sommer durchführt. Speziell im

Sommer

herrschen dann in den Räumen und Schaltschränken

Temperaturen

vor, die so langsam an die obere Grenze dessen gehen, was der

Hersteller für die elektrischen Baugruppen angibt.

Im

Sommer

selber kann man die Warnschwelle so legen, wie es die Bauteile halt

vorgeben.

Im

Winter dagegen muß

man schon eine Sicherheitsmarge einkalkulieren und darf eben nicht bis

an die Herstellergrenzen gehen. Der nächste Sommer wird ja

kommen

und dann wird es wieder warm in Halle und Schaltschrank.

|

|

Geeignete

IR-Kameras |

In meinem

Ingenieurbüro kommt eine VarioCAM hr

mit einer Auflösung von 640 * 480 Pixeln und einer thermischen

Auflösung von 0.03 K zum Einsatz, ausgestattet sowohl mit

Weitwinkel als auch Sachobjektiv.

Gerätetechnisch stelle ich Ihrer Aufgabe also alles

zur Verfügung, was so gebraucht wird. Die Kamera ist mit vier

umschaltbaren Kalibrierbereichen ausgestattet, die quantitative und

genaue Temperaturmessungen von -40 °C bis +1700 °C

zulassen.

|

Was

man nicht machen darf,

wenn man selber eine Elektrothermografie durchführt, ist auf

Ortsauflösung zu verzichten. Gerade sehr billige IR-Kameras,

die

genau für diesen Zweck angeboten werden, tuen das aber:

|

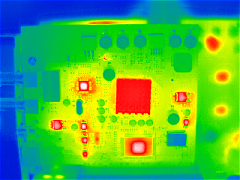

|

|

| Eine IR-Kamera mit

320*24 Pixeln ist sogar SMD-bestückte Platinen geeignet und

praxistauglich. |

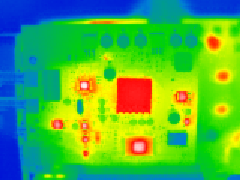

Schon mit der halben

Auflösung von 160*120 Pixeln kann man kleine Strukturen

nicht thermografieren. |

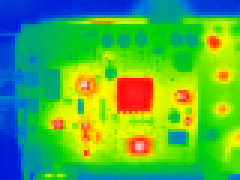

Die Auflösung

von Billigstkameras mit zB. 80*60 Pixeln ist völlig

unbrauchbar. |

|

|

Grenzen |

Die

Thermografie hat natürlich auch ihre prinzipbedingten Grenzen:

IR-Licht

durchdringt

keine undurchsichtigen Körper. Wir können nicht durch

geschlossene Schranktüren schauen. Wir müssen die

Schaltfelder schon öffnen. Durch die

Berührungsfreiheit kann aber immer ein sicherer Abstand

gemäß VDE eingehalten werden. IR-Licht

durchdringt

keine undurchsichtigen Körper. Wir können nicht durch

geschlossene Schranktüren schauen. Wir müssen die

Schaltfelder schon öffnen. Durch die

Berührungsfreiheit kann aber immer ein sicherer Abstand

gemäß VDE eingehalten werden.

Leider sind auch

Glas,

vor allem aber auch Plexiglas im thermischen Infrarot undurchsichtig.

Obwohl wir die Baugruppen visuell sehen können, erreicht uns

das Infrarotlicht nicht oder nur sehr indirekt. Erfreulicherweise

überträgt ein Bauteil einen Teil seiner

Abwärme auf die

Glas/Plexiglasoberfläche, so

daß eben indirekt ein Signal entsteht, wenn mit 5 - 10 % auch

ein schwaches. Leider sind auch

Glas,

vor allem aber auch Plexiglas im thermischen Infrarot undurchsichtig.

Obwohl wir die Baugruppen visuell sehen können, erreicht uns

das Infrarotlicht nicht oder nur sehr indirekt. Erfreulicherweise

überträgt ein Bauteil einen Teil seiner

Abwärme auf die

Glas/Plexiglasoberfläche, so

daß eben indirekt ein Signal entsteht, wenn mit 5 - 10 % auch

ein schwaches.

Gerade moderne

Schaltanlagen schalten sich automatisch durch das Öffnen der

Tür oder der Abdeckung ab. Man kann das durch Anbringen von

Inspektionsöffnungen bei einer Wartung, durch indirektes

Messen

oder auch dadurch umgehen, indem man ganz unmittelbar nach dem

Öffnen der Abdeckung die noch betriebswarme Anlage

thermografiert.

Das geht natürlich nur, wenn eine ganz kurzzeitige

Betriebunterbrechung keine Störungen hervorruft. Gerade moderne

Schaltanlagen schalten sich automatisch durch das Öffnen der

Tür oder der Abdeckung ab. Man kann das durch Anbringen von

Inspektionsöffnungen bei einer Wartung, durch indirektes

Messen

oder auch dadurch umgehen, indem man ganz unmittelbar nach dem

Öffnen der Abdeckung die noch betriebswarme Anlage

thermografiert.

Das geht natürlich nur, wenn eine ganz kurzzeitige

Betriebunterbrechung keine Störungen hervorruft.

Wir können

nicht auf blanken Metallen messen. Auch die so oft propagierte

Emissionskorrektur nutzt nichts, weil das Abstrahlverhalten auch (und

ganz maßgeblich) von Korrosionszustand, Verschmutzung,

Oberflächenrauhigkeit und Formgebung abhängt. Das ist

aber alles kein Problem, sobald auf einem Nichtleiter direkt nebenan

gemessen wird, also auf der beginnenden Isolierung. Wir können

nicht auf blanken Metallen messen. Auch die so oft propagierte

Emissionskorrektur nutzt nichts, weil das Abstrahlverhalten auch (und

ganz maßgeblich) von Korrosionszustand, Verschmutzung,

Oberflächenrauhigkeit und Formgebung abhängt. Das ist

aber alles kein Problem, sobald auf einem Nichtleiter direkt nebenan

gemessen wird, also auf der beginnenden Isolierung.

Geschlossene

Gehäuse stellen auch ein Hindernis für die

Elektrothermografie dar. Wir können eine Aussage nur

für die Temperaturen auf der

Gehäuseoberfläche machen und wissen nicht oder nur

sehr indirekt, was sich im inneren eines geschlossenen

Gehäuses

tut. Bei Standardbauteilen kann man aber vom Hersteller erfahren, wie

sich ein Bauteil verhalten sollte und vor

allem, was es thermisch verträgt. Geschlossene

Gehäuse stellen auch ein Hindernis für die

Elektrothermografie dar. Wir können eine Aussage nur

für die Temperaturen auf der

Gehäuseoberfläche machen und wissen nicht oder nur

sehr indirekt, was sich im inneren eines geschlossenen

Gehäuses

tut. Bei Standardbauteilen kann man aber vom Hersteller erfahren, wie

sich ein Bauteil verhalten sollte und vor

allem, was es thermisch verträgt.

Generell ist es so,

daß bei der

Konstruktion einer elektrischen Anlage sehr genau

auf die Berührsicherheit geachtet wird, aber in der Regel nie

an

die Prüfbarkeit per Thermografie. |

|

![]()